Herramientas informáticas

Las Herramientas informáticas (tools, en inglés), son programas, aplicaciones o simplemente instrucciones usadas para efectuar otras tareas de modo más sencillo. En un sentido amplio del término, podemos decir que una herramienta es cualquier programa o instrucción que facilita una tarea, pero también podríamos hablar del hardware o accesorioscomo herramientas. |

Importancia

Es muy importante usar las

herramientas adecuadas para cada tarea. En ese aspecto cada herramienta se crea

y diseña para una o varias funciones determinadas, y por tanto podemos hablar

de muy diversos tipos de herramientas informáticas según el campo al que se

dediquen. Tenemos asi herramientas de sistema,

de limpieza, generales, ortográficas, de gestión, de mantenimiento,

herramientas web, de programación, de desarrollo, de

seguridad, ofimáticas,

de edición…

Algunos tipos de herramientas

informáticas

Existen herramientas

multifunción, también llamadas multipropósito cuando tienen muchas

funcionalidades, o bien pueden ser específicas. Una suite sería

un ejemplo de las primeras, pues incluye diversos programas de utilidad en un

solo paquete, con muchas funciones. La mayor parte de los programas contienen

varias herramientas aunque sólo tengan un objetivo, para facilitar cada uno de

los procesos que se llevan a cabo. En los navegadores se

suelen usar las llamadas barras

de herramientas, que definen muy bien el concepto de herramientas

integradas en un programa. Estas barras añaden nuevas funciones a las que ya

trae consigo el navegador, ampliándolas.

Otro concepto asociado

interesante es el de cadena

de herramientas, que definimos como las herramientas que están

relacionadas y se suelen usar en un orden determinado. Asi, por ejemplo, para

hacer un programa, se suele usar un editor, luego un compilador y finalmente un programa

que lo transforme en ejecutable.

En este proceso podrían intervenir otras herramientas opcionales o accesorias,

como por ejemplo un corrector

ortográfico, la ayuda del lenguaje de

programación.

Desarrollo de nuevas

herramientas informáticas

El desarrollo de herramientas

nuevas es y será el motor del avance de la informática. A medida que los ordenadores

se han universalizado y cada vez son más rápidos y capaces, han surgido nuevas

aplicaciones que permiten explotarlos al máximo. Asimismo, con cada avance

tecnológico se van creando nuevas herramientas, definidas por la necesidad de

los usuarios de hacer alguna tarea concreta, en una relación oferta-demanda que

permite el desarrollo continuo de las aplicaciones y tecnologías.

Controla: Herramienta de apoyo

al proceso de ingeniería de

software en pequeñas empresas.

Facebook presentó

su nueva herramienta sociabilizadota: '''Open

Graph'''.

'''Business

Solutions''': herramienta para diseñar proyectos.

ChevronWP7,

una herramienta de ‘jailbreak’ para Windows Phone 7

Advanced SystemCare y Advanced System

Care 10, herramientas para aceleración y optimización del sistema.

Herramientas informáticas en

la educación a

distancia

En relación al aprendizaje y

la comunicación existen por lo menos dos modelos, en el primero E-learning el aula se reproduce en la

computadora y en el segundo es una herramienta de trabajo que apoya el trabajo

docente, Blended learning o aprendizaje

semipresencial. Blended Learning es un término que representa un

gran cambio en la estrategia de enseñanza. El aprendizaje semi-presencial

implica actividades presenciales y virtuales.

las Máquina Herramienta industrial pretende alcanzar un grado de modernización de los equipamientos productivos de las pymes industriales, así como lograr una mejora de la productividad que les aumente su nivel de competitividad.

Los beneficios de adquirir Máquina s Herramienta serán las empresas industriales para cualquier tipo de producto (madera y piedra etc ), principalmente metales, en frío por arranque o deformación. También los accesorios, componentes e instalaciones de automatización serán subvencionables.

Las máquinas herramienta pueden utilizar una gran variedad de fuentes de energía. La energía humana y la animal son opciones posibles, como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el desarrollo real de las máquinas herramienta comenzó tras la invención de la máquina de vapor, que llevó a la Revolución Industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Las máquinas-herramienta pueden operarse manualmente o mediante control automático. Las primeras máquinas utilizaban volantes para estabilizar su movimiento y poseían sistemas complejos de engranajes y palancas para controlar la máquina y las piezas en que trabajaba. Poco después de la Segunda Guerra Mundial se desarrollaron los sistemas de control numérico. Las máquinas de control numérico utilizaban una serie de números perforados en una cinta de papel o tarjetas perforadas para controlar su movimiento. En los años 60 se añadieron computadoras para aumentar la flexibilidad del proceso. Tales máquinas se comenzaron a llamar máquinas CNC, o máquinas de Control Numérico por Computadora. Las máquinas de control numérico y CNC pueden repetir secuencias una y otra vez con precisión, y pueden producir piezas mucho más complejas que las que pueda hacer el operario más experimentado.

VIDEOS QUE AYUDAN AL TEMA:

Ni unas ni otras deberían

representar menos del 25% del total de las actividades ni más del 75% de las

mismas para ser considerado aprendizaje semi-presencial. Algunas de las

ventajas del aprendizaje semi-presencial son: la relación costo- beneficio

tanto para la institución que ofrece la formación como para el alumno, la

rápida actualización de los materiales, nuevas formas de interacción entre

alumno-profesor, flexibilidad en la planificación y la programación del curso.

Algunas de las desventajas

son: el acceso a una computadora y a Internet,

conocimientos limitados en TICs,

habilidades de estudio. Problemas similares a los que pudieran tener quienes

acceden a un centro de enseñanza tradicional. Este modelo sugiere un cambio en

la metodología

docente para lo cual es necesario reflexionar en cómo

aprendemos para entonces diseñar una sesión de clase, contenidos, objetos de

aprendizaje o ejercicios. Proporcionar actividades que permitan al alumno aprender

haciendo, socializando su conocimiento, compartiendo y cooperando en el

desarrollo del aprendizaje, asumiendo al alumno como un sujeto con capacidades

e intereses, activo, partícipe y responsable directo de su aprendizaje. Por

ello en la elaboración de los materiales es válido buscar y utilizar todos los

recursos al alcance para estimular el aprendizaje.

Herramientas informáticas para

traductores

En los últimos diez años, el

número de herramientas de traducción disponibles ha crecido de forma exponencial.

Algunas de ellas se han complicado tanto que es necesario asistir a cursos y

pasar exámenes para obtener un certificado de aptitud. En contraste, otras

herramientas de traducción son tan fáciles de usar que basta con escribir una

expresión y presionar un botón para obtener el resultado. Uno de los factores

que han impulsado este crecimiento ha sido la disponibilidad de acceso a

Internet y la tecnología web. De hecho, son principalmente las tecnologías web

y sus derivados las que han elegido mayoritariamente los fabricantes de software para

desarrollar soluciones de traducción asistida.

Abundan los manuales,

los sitios web y los cursos prácticos para

aprender a usar las herramientas que requieren capacitación. Si bien no es

desdeñable impartir ese tipo de enseñanza a nivel universitario, parece más

acertado presentar un panorama de las principales tecnologías utilizadas en la

traducción asistida por ordenador, así como la participación de lingüistas,

traductores y terminólogos en su diseño y desarrollo, con el fin de que los

alumnos no queden limitados al panorama del usuario final, sino que además

tengan los conocimientos necesarios para, si lo desean, adentrarse en el

apasionante mundo del procesamiento informático del lenguaje natural, el

desarrollo de aplicaciones informáticas para la traducción y la investigación

lingüística asistida por ordenador.

Las máquinas herramienta pueden utilizar una gran variedad

de fuentes de energía. La energía humana y la animal son opciones posibles,

como lo es la energía obtenida a través del uso de ruedas hidráulicas. Sin embargo, el

desarrollo real de las máquinas herramienta comenzó tras la invención de

la máquina de vapor,

que llevó a la Revolución

Industrial. Hoy en día, la mayor parte de ellas funcionan con energía eléctrica.

Las máquinas-herramienta pueden operarse manualmente o

mediante control automático. Las primeras máquinas utilizaban volantes para

estabilizar su movimiento y poseían sistemas complejos de engranajes y palancas para controlar la máquina y

las piezas en que trabajaba. Poco después de la Segunda Guerra

Mundial se desarrollaron los sistemas de control numérico.

Las máquinas de control numérico utilizaban una serie de números perforados en

una cinta de papel o tarjetas perforadas para controlar su

movimiento. En los años 1960 se

añadieron computadoras para

aumentar la flexibilidad del proceso. Tales máquinas se comenzaron a llamar

máquinas CNC,

o máquinas de Control Numérico por Computadora. Las máquinas de control

numérico y CNC pueden repetir secuencias una y otra vez con precisión, y pueden

producir piezas mucho más complejas que las que pueda hacer el operario más

experimentado.

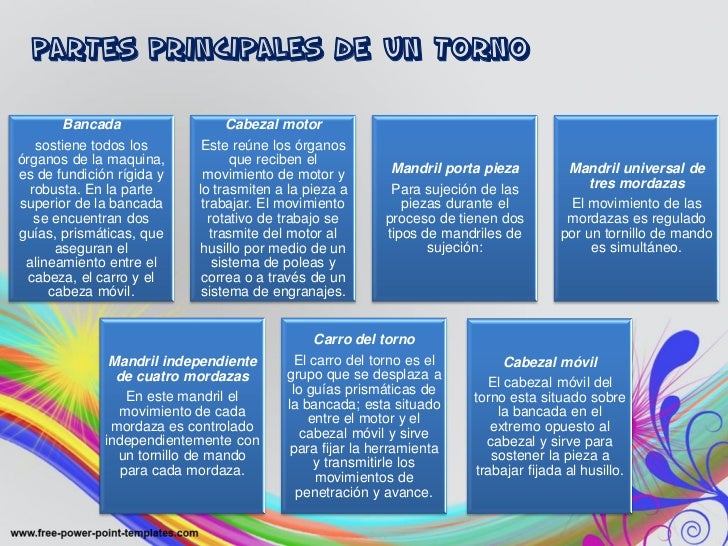

Un torno es una máquina

herramienta que une varios elementos que permiten dar finos acabados a los

metales tratados en ella.

Índice

Tipos

de máquina herramienta

Por la forma de trabajar las máquinas herramientas se

pueden clasificar en tres tipos:

De desbaste o desbastadoras, que dan forma a la pieza por

arranque de viruta.

Prensas, que dan forma a las piezas mediante el corte, el

prensado o el estirado.

Especiales, que dan forma a la pieza mediante técnicas

diferentes, como por ejemplo, láser, electroerosión, ultrasonido, plasma, etc.

Convencionales

Torno de decoletaje controlado por

levas.

Cepillo o limadora.

Entre las máquinas convencionales tenemos las siguientes

máquinas básicas:

Torno, una de las máquinas más antiguas y

trabaja mediante el arranque de material y una herramienta de corte. Para ello

la pieza gira un carro en el que se sitúan las herramientas aproximándose a la

pieza, provocando que esta se desgaste para obtener partes cilíndricas o

cónicas. Si se coloca una broca en la posición

correspondiente, se pueden realizar barrenos.

Hay varios tipos de tornos: los paralelos, que son los

convencionales; los de control numérico, que están controlados por un sistema

electrónico programable; los de levas, en que el control se realiza mediante

unas levas (éstos también son llamados de decoletaje); los tornos revólver, que

poseen una torreta que gira, el revólver, en la cual se sitúan los diferentes

útiles de trabajo.

Taladros, destinados a

perforación, estas máquinas herramientas son, junto con los tornos, las más

antiguas. En ellas el trabajo se realiza por medio del giro de la herramienta y

la pieza permanece fija por medio de una prensa. El trabajo realizado

normalmente, en los taladros, es hecho por una broca que realiza el agujero correspondiente.

También se pueden realizar otras operaciones con diferentes herramientas, como

avellanar y escariar.

Un tipo especial de taladradora son las punteadoras que

trabajan con pequeñas muelas de esmeril u otro material. Son

utilizadas para operaciones de gran precisión y sus velocidades de giro suelen

ser muy elevadas.

Fresadora, con la

finalidad de la obtención de superficies lisas o de una forma concreta, las

fresadoras son máquinas complejas en las que es el útil el que gira y la pieza

la que permanece fija a una bancada móvil. El útil utilizado es la fresa,

que suele ser redonda con diferentes filos cuya forma coincide con la que se

quiere dar a la pieza a trabajar. La pieza se coloca sólidamente fijada a un

carro que la acerca a la fresa en las tres direcciones, esto es en los ejes X,

Y y Z.

Con diferentes útiles y otros accesorios, como el divisor,

se pueden realizar multitud de trabajos y formas diferentes.

Pulidora, trabaja con

un disco abrasivo que va

eliminando el material de la pieza a trabajar. Se suele utilizar para los

acabados de precisión por la posibilidad del control muy preciso de la

abrasión. Normalmente no se ejerce presión mecánica sobre la pieza.

De vaivén

Limadora o

perfiladora, se usa para la obtención de superficies lisas. La pieza permanece

fija y el útil, que suele ser una cuchilla, tiene un movimiento de vaivén que

en cada ida come un poco a la pieza a trabajar, que cuenta con mecanismo de

trinquete que avanza automáticamente la herramienta (cuchilla).

Cepilladora, al

contrario de la perfiladora, en la cepilladora es la pieza la que se mueve.

Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios

útiles a la vez para que trabajen simultáneamente.

Sierras,

son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la

que gira o se mueve y la pieza la que acerca a la misma.

Prensas

No realizan arranque de viruta, dan forma al material

mediante el corte o cizalla, el golpe para el doblado y la presión. Suelen

utilizar los troqueles y

matrices como útiles. Los procesos son muy rápidos y son máquinas de alto

riesgo de accidente laboral.

No convencionales[editar]

Electroerosión,

las máquinas de electroerosión desgastan el material mediante chispas

eléctricas que van fundiendo partes

minúsculas del mismo. Hay dos tipos de máquinas de electroerosión: las de electrodos, que realizan agujeros de la

forma del electrodo o bien desgaste superficiales con la forma inversa de la

que tiene el electrodo, hace grabaciones; y las de hilo que, mediante la

utilización de un hilo conductor del

que saltan las chispas que desgastan el material, van cortando las pieza según

convenga. En ambos casos durante todo el proceso, tanto el útil como la pieza

están inmersos en un líquido no conductor.

Arco de plasma,

se utiliza un chorro de gas a gran temperatura

y presión para el corte del material.

Láser, en este caso es un

potente y preciso rayo láser el

que realiza el corte vaporizando el material a eliminar.

Ultrasónica, haciendo vibrar un útil a velocidades ultrasónicas, por encima de los

20.000 Hz y utilizando un material abrasivo y

agua se van realizando el mecanizado de la pieza por la fricción de las

partículas abrasivas. Se usa para trabajar materiales muy duros como el vidrio, el diamante y las aleaciones de carburos.

Útiles y fluidos para el corte[editar]

Los útiles aplicados en las máquinas herramienta tiene una

importancia capital para el buen resultado del proceso a realizar. La calidad

del material con el que están construidos así como el afilado de estos son

factores determinantes para la precisión buscada y la duración del propio útil.

Una cuestión en extremo importante es la refrigeración de

la operación. Para ello es necesario el prever un mecanismo que se encargue de

refrigerar la zona de fricción. Esto se realiza con un fluido llamado taladrina que es una mezcla de aceite

y agua.

Historia

La evolución del hombre y en particular de su tecnología se

ha basado en la utilización de herramientas, éstas eran como la prolongación de

las manos humanas. Las primeras máquinas herramientas que aparecieron fueron

los tornos y los taladros, en principio muy rudimentarios y manuales. El

movimiento se proporcionaba manual y directamente al útil o al material que se

quería trabajar. El arco de violín fue ese primer embrión de máquina

herramienta cuyo origen se pierde en el tiempo.

En 1250 el avance

permitió dejar las manos libres para el trabajo al poder imprimir el movimiento

necesario con el pie mediante el artilugio de pedal y pértiga flexible.

Leonardo da Vinci, diseño de una máquina para fabricar

lentes convexas.

A principios del siglo XVI Leonardo da Vinci tenía diseñadas tres

máquinas fundamentales para el acuñado de monedas: la laminadora, la recortadora y

la prensa de

balancín. Sus diseños servirían de orientación para el desarrollo de máquinas

en el futuro. Por esta época se descubrió la combinación del pedal con un

vástago y una biela para conseguir el movimiento rotativo, que rápidamente se

aplicó a las ruedas de afilar y

poco más tarde a los tornos, a los cuales hubo que añadir un volante de inercia

para poder evitar el efecto alto y bajo que producen los puntos

muertos.

El torno va perfeccionándose y sobre 1658 se

le añade el mandril y se comienza la mecanización de piezas de acero,

en 1693 todavía no se había generalizado

esa actividad.

En 1650, el matemático

francés Blaise Pascal,

enunció el principio de la prensa hidráulica,

pero no se utilizaría para aplicaciones industriales hasta 1770,

año en el que Bramach patentaba en Londres una prensa hidráulica. Años

después se utilizaría en Francia para el

acuñado de moneda.

Los fabricantes de relojes de los siglos XVII y XVIII ya

utilizaban tornos y roscadoras que les permitían obtener muy buenas

precisiones. Destaca el diseño de roscadora hecho por Jesé

Ramsden en 1777.

El agua como fuente de movimiento

La rueda hidráulica que proporcionaba movimiento a los

molinos y a los martillos pilones y fuelles de las ferrerías y herrerías desde el siglo

XIV y a las barrenadoras, poco después pasó a ser la fuente de movimiento para

los tornos y taladradoras que componían los talleres de los siglos XVII y

XVIII, hasta la llegada de la máquina de vapor verdaderamente práctica que pudo

ser construida por Watt gracias a la mandrinadora que John Wilkinson realizó

en 1775 que lograba una tolerancia del

"espesor de una moneda de seis peniques en un diámetro de 72 pulgadas",

precisión suficiente para el ajuste de la máquina de Watt.

El vapor como fuente de movimiento, la Revolución

En el siglo XVIII aparece la máquina de vapor,

siendo una de las causas de la revolución industrial y

del perfeccionamiento de las máquinas-herramienta. La rueda hidráulica queda

sustituida por la máquina de vapor y con ello el taller adquiere independencia

en su ubicación. El movimiento se distribuye mediante poleas a todas las

máquinas que lo componen, cosa que ya se había empezado a realizar con las

ruedas hidráulicas. También se adquiere independencia del tiempo atmosférico,

ya no se depende del caudal de los ríos.

A partir de este momento comenzaría un proceso que dura

hasta nuestro día: la necesidad de diseñar máquinas precisas que permitan crear

otras máquinas. Uno de los principales fabricantes de máquinas-herramienta de

aquellos tiempos, el inglés Henry Maudslay, sería el primero en darse

cuenta de esta necesidad. Fue él el que introdujo mejoras que garantizaron

precisiones muy altas y robustez. La utilización de bancadas metálicas y las

placas guía para los carros porta-herramientas y los husillos roscados-tuerca

fueron el fundamento del aumento de precisión y fiabilidad.

Para poder apreciar la precisión de una máquina en un

trabajo depreciando hay que tener la herramienta precisa para la realización de

la medida. El paso importante lo dio en 1805Maudslay,

que ya cinco años antes había realizado el primer torno íntegro de metal con un

husillo guía patrón, el aparato medidor era un micrómetro al

cual llamó El señor Cancillery podía medir hasta la milésima de pulgada.

Durante el siglo XIX el desarrollo de la máquina

herramienta sería tremendo. Los logros conseguidos por Maudslay fueron el comienzo

de un sinfín de máquinas diferentes que daban respuesta a las necesidades de

las diferentes industrias manufactureras y constructoras con el mecanizado de

las piezas que precisaban para su actividad. Así pues ante, por ejemplo, la

necesidad de planear planchas de hierro se construyó el primer cepillo puente.

Los herederos técnicos de Maudslay, Richard

Roberts, James Nasmyth y Joseph Whitworth, son los artífices de esta

evolución de creación. Roberts construye el cepillo puente, Nasmyth, la primera

limadora, y en 1817 el alemán Dietrich Uhlhöm realiza la

prensa de acuñación de monedas, gran avance en la fabricación de

las mismas.

Las prensas se perfeccionan en la segunda mitad del siglo

XIX, cuando en 1867 aparece la prensa de fricción,

del francés Cheret, y tres años después la excéntrica de la casa Blis

& Williams de Estados Unidos

Una máquina de fresado típica de la época 1900-1920.

Construida por la Cincinnati Milling Machine Company de Cincinnati, Ohio, EE.UU..

El fresado nace con

la Guerra

de la Independencia de las colonias inglesas de América del Norte.

La necesidad de la producción de grandes cantidades de armamento que obligó a

su fabricación en serie, llevó a Ely Whitney a fabricar la primera fresadora

en 1818, que 30 años después sería

perfeccionada por el ingeniero Howe quien la dotaría de movimientos en los tres

ejes, también desarrolla una fresadora copiadora.

J. R. Brown introduce el divisor en 1862 constituyendo

un importante avance. La fresadora alcanza el máximo desarrollo en 1884 cuando

la casa Cincinnati de Estados Unidos construye la fresadora

universal, que incorpora por vez primera un carnero cilíndrico desplegable

axialmente. Otro paso importante, antes de la automatización por control numérico,

fue la introducción del cabezal giratorio que permite trabajar en cualquier

plano entre el horizontal y el vertical producida en 1894 por

el francés Huré.

El torno paralelo que desarrolló Whitworth en 1850 se

ha mantenido vigente hasta la actualidad y solo sufrió la mejora de la Caja Nortonintroducida en 1890 (Whitworth

también desarrollo el estándar de rosca que lleva su nombre).

En 1854 se introdujo las

torretas revólver en los tornos naciendo así el torno revólver que posibilita la

realización de diferentes operaciones con un solo amarre de la pieza. Una

variación de éstos fue la introducción del trabajo en barra continua.

Para 1898 ya se habían desarrollado los tornos

automáticos (que solucionaban las grandes producciones de pequeñas piezas).

El liderazgo inglés en el desarrollo y fabricación de

máquinas herramienta pasó a principios del siglo XX a los estadounidenses.

El desarrollo de la herramienta va unido al de la propia

máquina. Así pues en 1865 salen las nuevas

herramientas de acero aleado,

aumentando la capacidad de mecanizado y en 1843 se

realizan muelas de esmeril artificiales que permiten sustituir la obsoleta

piedra arenisca.

El descubrimiento del acero rápido en 1898 por

Taylor y White aumentó la velocidad de corte (la multiplicó por 3) y la

capacidad de desprendimiento de viruta (por más de 7).

La fabricación de muelas desarrolla las rectificadoras,

tanto cilíndricas como de superficie plana. El descubrimiento del carburo de silicio en 1891 por Edward Goodrich

Acheson que proporcionó la oportunidad de desarrollar máquinas

con grandes velocidades de corte, abriendo de esta forma la oportunidad a la

construcción de máquinas mucho más precisas y potentes que eran precisadas por

la creciente industria automovilista.

El XIX sería el

siglo del desarrollo industrial.

El siglo XX, el gran avance

El siglo XX debe dividirse en dos períodos diferenciados,

el que va de principio de siglo a finales de la Segunda Guerra

Mundial y desde ésta a fin de siglo. Los avances son muy

diferentes, mientras que en la primera parte se mantiene el ritmo de siglo XIX,

que ya era alto, en la otra la tecnología progresa muy rápidamente, en especial

la electrónica, una nueva, la informática que permite, junto con el

conocimiento de materiales, unos cambios que se pueden considerar como

revolucionarios.

Hasta el final de la II Guerra Mundial

La electricidad como fuente de movimiento ya se había

desarrollado a finales del XIX. En el XX los motores, de corriente alterna y continua ocupan

el lugar de los ingenios de vapor y son los encargados de accionar las

transmisiones generales de los talleres industriales.

Antiguo micrómetro.

Para 1910 se comienza a

utilizar tolerancias de milésimas de metro y se universaliza

el micrómetro como

aparato de medida de precisión. La industria del

automóvil actúa como motor en el avance de las tecnologías de

las máquinas herramientas y de medidas de precisión. Las exigencias de piezas

intercambiables y de una precisión cada vez mayor hace que se produzcan avances

importantes, como el de la punteadora vertical con mesa de coordenadas polares

desarrollada por el suizo Perrenond Jacot que logra precisiones hasta entonces

inimaginables.

La incorporación de diferentes tecnologías, como los cabezales de cojinetes, los rodamientos de bolas o los husillos de bolas hacen que se

produzca un considerable aumento de la productividad en toda la industria, en

especial en la del automóvil.

Los avances en materiales, fundamental para la fabricación

de las herramientas de corte, sufre un importante aporte en 1927 con

la aparición de la widia, presentada en la

feria de Leipzig (Alemania) por la empresa Krupp.

Los sistemas de movimientos y de control se van complicando

y mejorando con incorporación de motores eléctricos locales, incluso para los

diferentes ejes de una misma máquina, controles hidraúlicos, neumáticos y eléctricos.

En los años años 1920 se desarrolla el concepto

de unidades autónomas de mecanizado y con él el de la

transferencia de pieza a mecanizar y la unión de ambos da como resultado

la máquina

transfer que es un conjunto de unidades autónomas.

La segunda mitad del siglo XX

Primera máquina de electroerosión desarrollada por ONA.

Museo de la Máquina Herramienta de Elgoibar.

En 1943 el matrimonio de

científicos soviéticos Borís

y Natalia Lazarenko descubre y construye las primeras máquinas

de electroerosión que se desarrollan a partir de 1950 y

en especial de 1955 cuando los estadounidenses logran

realizar máquinas similares. La electroerosión tendría otro avance espectacular

al contar con las tecnologías electrónicas de control de finales de siglo y

desarrollarse la electroerosión por hilo.

En 1948 ya se empiezan a

desarrollar los primeros controles electrónicos para fresadoras. Después de una

investigación protagonizada por el Instituto

Tecnológico de Massachusetts se logra realizar un prototipo y

presentarlo en 1952 (se programaba mediante cinta

perforada y la máquina podía efectuar movimientos simultáneos coordinados en

los tres ejes).

El desarrollo de la electrónica permite realizar, para

comienzos de la década de los años 1970, controles electrónicos. Nace el

concepto de control numérico que

se generaliza en los años 80 y se beneficia del nacimiento y avances de

la informática.

Con el control numérico y su extensión a todo tipo de

máquinas nace el concepto de centro de

mecanizado, que es una máquina que es capaz de realizar las

funciones de otras de diferente tipo, tornea, fresa, mandrina, taladra. Tiene

un almacén de herramientas y es capaz de posicionar la pieza a mecanizar en las

diferente posiciones necesarias y en las diferentes colocaciones. Todo ello con

un control centralizado.

Las máquinas han ganado en simplicidad mecánica, primero, y

en electrónica, después, al pasar los elementos de control de mecanismos

mecánicos a eléctricos o electrónicos, primero, y a programación, después. Como

en el caso de la informática, el hardware es sustituido por el software.

La unión de máquinas individuales con elementos de

transporte y colocación de las piezas, como robot o

pórticos, todos ellos controlados desde un sistema de control central y

coordinado crean células

de fabricación flexibles. A la integración de la mecánica y la

electrónica se le ha dado en llamar mecatrónica.

Junto al avance de los sistemas de control se ha

desarrollado otro, mucho más silencioso, en referencia a los materiales de

construcción de las propias máquinas, desarrollándose plásticos y resinas de dureza y flexibilidad

excelentes y sistemas de motores planos que permiten mejores rendimientos en

los movimientos de las piezas y herramientas.

En cuanto a las herramientas, los progresos en materiales cerámicos y

en los estudios de las formas geométricas han influido en un notable

rendimiento de las herramientas de corte que ha mejorado ostensiblemente el

trabajo realizado.

En España tiene una gran tradición en la provincia de Guipúzcoa, concretamente en las localidades

del bajo y Alto Deva destacando la de Elgóibar. En esta existe un museo dedicado

a este arte.1 y una Escuela formativa

BIBIOGRAFIAS.

* https://es.wikipedia.org/wiki/Herramienta_inform%C3%A1tica_de_pruebas

* https://es.wikipedia.org/wiki/Herramienta

https://es.wikipedia.org/wiki/Herramienta-MECANISMO